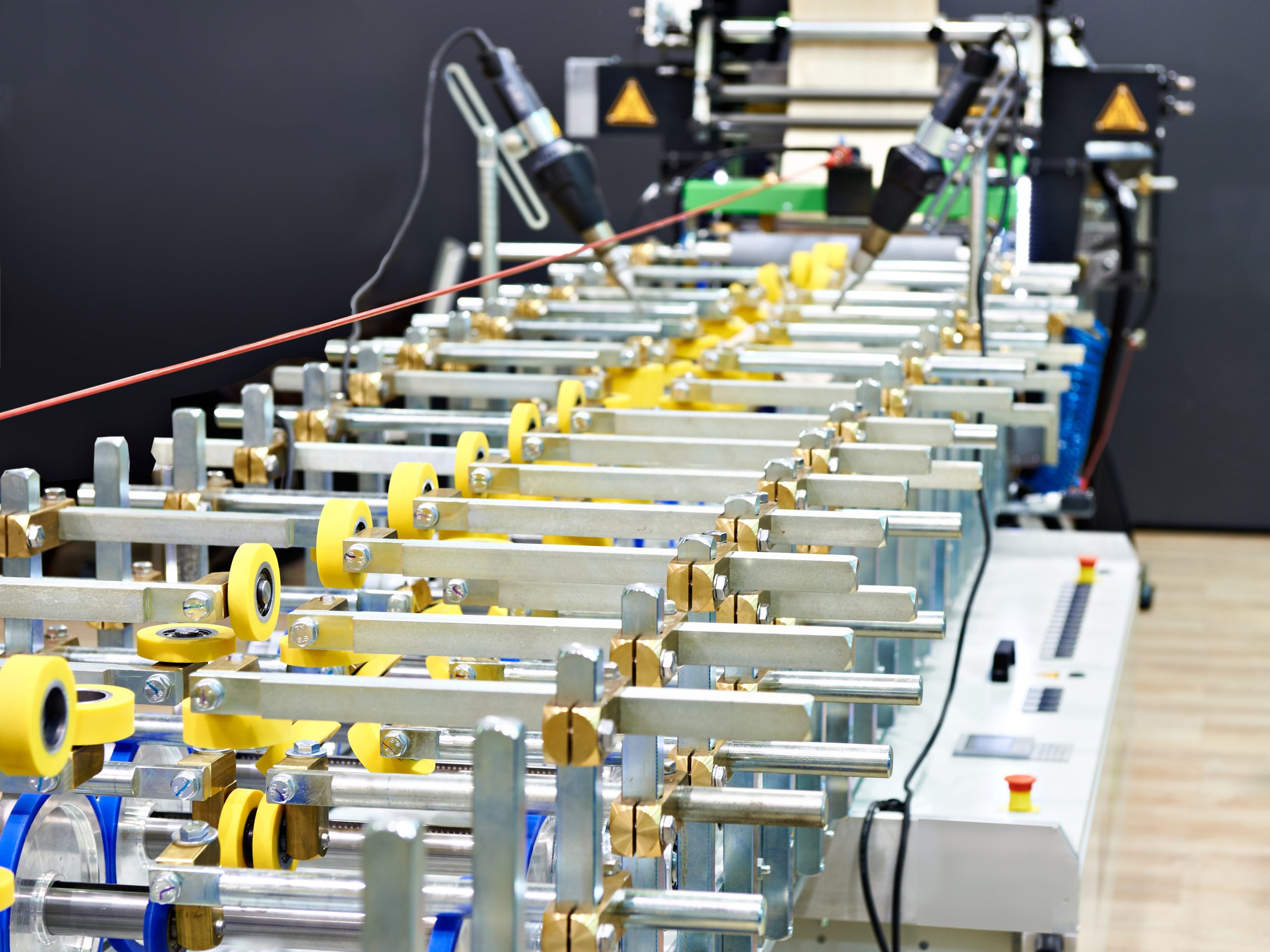

Dans l’industrie de l’emballage, chaque étape de production exige précision et fiabilité. Derrière des lignes performantes et sans interruption se trouvent des composants souvent discrets mais essentiels : les rouleaux industriels. Leur revêtement influence directement la qualité du produit final, la régularité du process et la durée de vie de la machine.

Chez ENRI, nous accompagnons depuis plus de 35 ans les industriels de l’emballage avec des revêtements sur mesure en silicone, polyuréthane et caoutchoucs techniques, conçus pour répondre aux contraintes spécifiques de chaque application : extrusion de films plastiques, calandrage, enduction, complexage, transport ou enroulement.

Comprendre le rôle des rouleaux dans l’emballage

Les rouleaux interviennent à plusieurs niveaux :

Rouleaux d’extrusion : ils tirent le film plastique à la bonne vitesse et participent au refroidissement progressif. La synchronisation entre l’extrusion et les rouleaux détermine l’épaisseur finale. Les rouleaux doivent résister à des températures pouvant atteindre 150–200 °C et maintenir une pression homogène sur toute la largeur du film. Le polyuréthane est idéal pour ces contraintes grâce à sa résistance à l’abrasion et sa stabilité mécanique.

Rouleaux de calandrage : utilisés pour obtenir des feuilles ou films avec une épaisseur précise et un état de surface contrôlé. La température, la vitesse et le traitement de surface influencent la finition (brillante, mate ou texturée).

Rouleaux d’enduction et de complexage : ces rouleaux appliquent ou assemblent des couches de matière (adhésifs, vernis, barrières) avec une précision de quelques microns. La qualité de surface et la régularité du dépôt sont déterminantes pour la performance du matériau final. La rectification des rouleaux garnis permet de garantir des tolérances de ±0,01 mm et d’optimiser l’état de surface selon l’application.

Rouleaux de transport et de tension : même s’ils semblent moins techniques, ils sont cruciaux pour maintenir films et papiers sans plis ni déchirures. Un mauvais garnissage peut provoquer glissements, marquages ou variations de tension, impactant directement la qualité finale.

Les contraintes spécifiques de l’industrie de l’emballage

Vitesse de production élevée

Certaines lignes atteignent 400–600 m/min. Les rouleaux doivent absorber friction et déformation sans se dégrader. Le polyuréthane, en dureté adaptée (70–95 Shore A selon la fonction), offre un excellent compromis entre résistance mécanique et flexibilité.

Contact avec des produits chimiques

Encres, solvants, adhésifs ou produits de nettoyage peuvent altérer certains élastomères. Le silicone tolère une large gamme de produits chimiques et conserve ses propriétés dans le temps. Les caoutchoucs nitrile, EPDM ou Hypalon répondent à des contraintes spécifiques. Identifier les substances en contact est essentiel pour choisir le matériau adapté.

Exigences de surface et rectification

Une rayure microscopique sur un rouleau d’enduction peut générer des défauts sur plusieurs kilomètres de film. La rectification de précision et le contrôle de la rugosité (Ra <0,5 µm pour surfaces lisses ou texturée pour l’accroche) assurent la régularité du dépôt et prolongent la durée de vie du rouleau.

Normes alimentaires

Pour l’emballage alimentaire, les matériaux doivent répondre aux normes FDA ou CE Le silicone et certains polyuréthanes spécifiques sont formulés pour répondre à ces exigences.

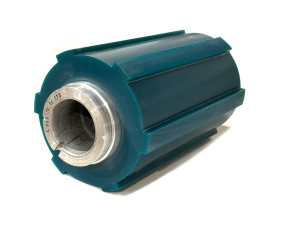

Choisir le bon matériau pour chaque application

- Polyuréthane : polyvalent, résistant à l’abrasion, bonne tenue mécanique, large gamme de duretés. Idéal pour rouleaux de tirage, presseurs ou enroulement.

- Silicone : indispensable pour les hautes températures (jusqu’à 200–300 °C) et compatible avec de nombreux produits chimiques. Faible coefficient de friction, réduit les marquages.

- Caoutchouc : Offre grip et élasticité. Les différentes formulations (SBR, nitrile, EPDM) répondent à des besoins spécifiques.

Profils et finitions pour optimiser la performance

- Bombage : corrige la flexion du rouleau sous charge et garantit une pression uniforme.

- Rainures : permettent l’évacuation de l’air et évitent bulles et défauts de surface.

- Gaufrage et texturation : améliorent l’accroche et limitent le glissement selon le matériau transporté et la vitesse de production.

Maintenance et durée de vie

Un rouleau bien entretenu dure dans le temps même en production intensive. Quelques bonnes pratiques prolongent sa performance :

- Nettoyage régulier avec produits compatibles

- Contrôle visuel pour détecter usure ou fissures

- Vérification dimensionnelle pour détecter la perte de concentricité

- Stock de rouleaux de secours pour équipements critiques

Optimiser vos lignes d’emballage avec ENRI

Le choix du bon rouleau impacte directement la productivité, la qualité et les coûts de maintenance. Une analyse précise des contraintes (vitesse, température, contact chimique, surface) permet de définir le matériau, la dureté, le profil et la finition optimaux.

Depuis plus de 35 ans, ENRI accompagne les industriels de l’emballage dans l’optimisation de leurs rouleaux grâce à son savoir-faire technique et à sa connaissance approfondie des matériaux et des process. Nous proposons des solutions durables et sur mesure, adaptées à l’évolution constante des matériaux, cadences et normes environnementales.

Optimisez vos performances industrielles

Découvrez comment nos solutions peuvent améliorer l'efficacité de vos équipements.

Contactez nos experts →